Большая Советская Энциклопедия

(БСЭ)

|

|

|

|

источник статьи: Большая Советская Энциклопедия (БСЭ) |

|

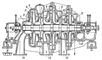

Компрессор, устройство для сжатия и подачи воздуха или другого газа под давлением. Степень повышения давления в К. более 3. Для подачи воздуха с повышением его давления менее чем в 2—3 раза применяют воздуходувки, а при напорах до 10 кн/м2 (1000 мм вод. cm.) — вентиляторы. К. впервые стали применяться в середине 19 в., в России строятся с начала 20 в. Основы теории центробежных машин были заложены Л. Эйлером, теория осевых К. и вентиляторов создавалась благодаря трудам Н. Е. Жуковского, С. А. Чаплыгина и других учёных. По принципу действия и основным конструктивным особенностям различают К. поршневые, ротационные, центробежные, осевые и струйные. К. также подразделяют по роду сжимаемого газа (воздушные, кислородные и др.), по создаваемому давлению рн (низкого давления — от 0,3 до 1 Мн/м2, среднего — до 10 Мн/м2 и высокого — выше 10 Мн/м2), по производительности, то есть объёму всасываемого Vвс (или сжатого) газа в единицу времени (обычно в м3/мин) и другим признакам. К. также характеризуются частотой оборотов n и потребляемой мощностью N. Поршневой К. в основном состоит из рабочего цилиндра и поршня; имеет всасывающий и нагнетательный клапаны, расположенные обычно в крышке цилиндра. Для сообщения поршню возвратно-поступательного движения в большинстве поршневых К. имеется кривошипно-шатунный механизм с коленчатым валом. Поршневые К. бывают одно- и многоцилиндровые, с вертикальным, горизонтальным, V- или W-oбразным и другим расположением цилиндров, одинарного и двойного действия (когда поршень работает обеими сторонами), а также одноступенчатого или многоступенчатого сжатия. Действие одноступенчатого воздушного поршневого К. заключается в следующем. При вращении коленчатого вала 1 соединённый с ним шатун 2 сообщает поршню 3 возвратные движения. При этом в рабочем цилиндре 4 из-за, увеличения объёма, заключённого между днищем поршня и крышкой цилиндра 5, возникает разрежение и атмосферный воздух, преодолев своим давлением сопротивление пружины, удерживающей всасывающий клапан 9, открывает его и через воздухозаборник (с фильтром) 8 поступает в рабочий цилиндр. При обратном ходе поршня воздух будет сжиматься, а затем, когда его давление станет больше давления в нагнетательном патрубке на величину, способную преодолеть сопротивление пружины, прижимающей к седлу нагнетательный клапан 7, воздух открывает последний и поступает в трубопровод 6. При сжатии газа в К. его температура значительно повышается. Для предотвращения самовозгорания смазки К. оборудуются водяным (труба 10 для подвода воды) или воздушным охлаждением. При этом процесс сжатия воздуха будет приближаться к изотермическому (с постоянной температурой), который является теоретически наивыгоднейшим (см. Термодинамика). Одноступенчатый К., исходя из условий безопасности и экономичности его работы, целесообразно применять со степенью повышения давления при сжатии до b = 7—8. При больших сжатиях применяются многоступенчатые К., в которых, чередуя сжатие с промежуточным охлаждением, можно получать газ очень высоких давлений — выше 10 Мн/м2. В поршневых К. обычно предусматривается автоматическое регулирование производительности в зависимости от расхода сжатого газа для обеспечения постоянного давления в нагнетательном трубопроводе. Существует несколько способов регулирования. Простейший из них — регулирование изменением частоты вращения вала. Ротационные К. имеют один или несколько роторов, которые бывают различных конструкций. Значительное распространение получили ротационные пластинчатые К., имеющие ротор 2 с пазами, в которые свободно входят пластины 3. Ротор расположен в цилиндре корпуса 4 эксцентрично. При его вращении по часовой стрелке пространства, ограниченные пластинами, а также поверхностями ротора и цилиндра корпуса, в левой части К. будут возрастать, что обеспечит всасывание газа через отверстие 1. В правой части К. объёмы этих пространств уменьшаются, находящийся в них газ сжимается и затем подаётся из К. в холодильник 5 или непосредственно в нагнетательный трубопровод. Корпус ротационного К. охлаждается водой, для подвода и отвода которой предусмотрены трубы 6 и 7. Степень повышения давления в одной ступени пластинчатого ротационного К. обычно бывает от 3 до 6. Двухступенчатые пластинчатые ротационного К. с промежуточным охлаждением газа обеспечивают давление до 1,5 Мн/м2. Принципы действия ротационного и поршневого К. в основном аналогичны и отличаются лишь тем, что в поршневом все процессы происходят в одном и том же месте (рабочем цилиндре), но в разное время (из-за чего и потребовалось предусмотреть клапаны), а в ротационном К. всасывание и нагнетание осуществляются одновременно, но в различных местах, разделенных пластинами ротора. Известны другие конструкции ротационного К., в том числе винтовые, с двумя роторами в виде винтов. Для удаления воздуха с целью создания разрежения в каком-либо пространстве применяют роторные водокольцевые вакуум-насосы. Регулирование производительности ротационного К. осуществляется обычно изменением частоты вращения их ротора. Центробежный К. в основном состоит из корпуса и ротора, имеющего вал 1 с симметрично расположенными рабочими колёсами. Центробежный 6-ступенчатый К. разделён на три секции и оборудован двумя промежуточными холодильниками, из которых газ поступает в каналы 12 и 13. Во время работы центробежного К. частицам газа, находящимся между лопатками рабочего колеса, сообщается вращательное движение, благодаря чему на них действуют центробежные силы. Под действием этих сил газ перемещается от оси К. к периферии рабочего колеса, претерпевает сжатие и приобретает скорость. Сжатие продолжается в кольцевом диффузоре из-за снижения скорости газа, то есть преобразования кинетической энергии в потенциальную. После этого газ по обратному направляющему каналу поступает в другую ступень К. и т.д. Получение больших степеней повышения давления газа в одной ступени (более 25—30, а у промышленных К. — 8—12) ограничено главным образом пределом прочности рабочих колёс, допускающих окружные скорости до 280—500 м/сек. Важной особенностью центробежных К. (а также осевых) является зависимость давления сжатого газа, потребляемой мощности, а также кпд от его производительности. Характер этой зависимости для каждой марки К. отражается на графиках, называемых рабочими характеристиками. Регулирование работы центробежных К. осуществляется различными способами, в том числе изменением частоты вращения ротора, дросселированием газа на стороне всасывания и др. Осевой К. имеет ротор 4, состоящий обычно из нескольких рядов рабочих лопаток 6. На внутренней стенке корпуса 2 располагаются ряды направляющих лопаток 5. Всасывание газа происходит через канал 3, а нагнетание через канал 1. Одну ступень осевого К. составляет ряд рабочих и ряд направляющих лопаток. При работе осевого К. вращающиеся рабочие лопатки оказывают на находящиеся между ними частицы газа силовое воздействие, заставляя их сжиматься, а также перемещаться параллельно оси К. (откуда его название) и вращаться. Решётка из неподвижных направляющих лопаток обеспечивает главным образом изменение направления скорости частиц газа, необходимое для эффективного действия следующей ступени. В некоторых конструкциях осевых К. между направляющими лопатками происходит и дополнительное повышение давления за счёт уменьшения скорости газа. Степень повышения давления для одной ступени осевого К. обычно равна 1,2—1,3, т. е. значительно ниже, чем у центробежных К., но кпд у них достигнут самый высокий из всех разновидностей К. Зависимость давления, потребляемой мощности и кпд от производительности для нескольких постоянных частот вращения ротора при одинаковой температуре всасываемого газа представляют в виде рабочих характеристик. Регулирование осевых К. осуществляется так же, как и центробежных. Осевые К. применяют в составе газотурбинных установок (см. Газотурбинный двигатель). Техническое совершенство осевых, а также ротационных, центробежных и поршневых К. оценивают по их механическому кпд и некоторым относительным параметрам, показывающим, в какой мере действительный процесс сжатия газа приближается к теоретически наивыгоднейшему в данных условиях. Струйные К. по устройству и принципу действия аналогичны струйным насосам. К ним относят струйные аппараты для отсасывания или нагнетания газа или парогазовой смеси. Струйные К. обеспечивают более высокую степень сжатия, чем струйные насосы. В качестве рабочей среды часто используют водяной пар. Основные типы К., их параметры и области применения показаны в табл. Типы компрессоров и их характеристика

Лит.: Шерстюк А. Н., Компрессоры, М.—Л., 1959; Рис В. Ф., Центробежные компрессорные машины, 2 изд., М.— Л., 1964; Френкель М. И., Поршневые компрессоры, 3 изд., Л., 1969: Центробежные компрессорные машины, М., 1969. Е. А. Квитковская.  Рис. 3. Центробежный компрессор: 1 — вал; 2, 6, 8, 9, 10 и 11 — рабочие колёса; 3 и 7 — кольцевые диффузоры; 4 — обратный направляющий канал; 5 — направляющий аппарат; 12 и 13 — каналы для подвода газа из холодильников;14 — канал для всасывания газа.  Рис. 4. Осевой компрессор: 1 — канал для подачи сжатого газа; 2 — корпус; 3 — канал для всасывания газа; 4 — ротор; 5 — направляющие лопатки; 6 — рабочие лопатки.  Рис. 1. Поршневой компрессор: 1 — коленчатый вал; 2 — шатун; 3 — поршень; 4 — рабочий цилиндр; 5 — крышка цилиндра; 6 — нагнетательный трубопровод; 7 — нагнетательный клапан; 9 — воздухозаборник; 9 — всасывающий клапан; 10 — труба для подвода охлаждающей воды.  Рис. 2. Ротационный пластинчатый компрессор: 1 — отверстие для всасывания воздуха; 2 — ротор; 3 — пластина; 4 — корпус; 5 — холодильник; 6 и 7 — трубы для отвода и подвода охлаждающей воды. |